Проектирование системы холодоснабжения как и любое проектирование – это деятельность, результатом которой является описание, используемое для создания несуществующего объекта в конкретных условиях.

В процессе проектирования, в том числе и проектирование системы холодоснабжения, определяется последовательность действий, которая приводит к построению объекта, удовлетворяющему всем поставленным требованиям.

Проектирование раздела Холодоснабжение (ХС)

Одностадийное и двухстадийное проектирование системы холодоснабжения.

При двухстадийном проектирование системы холодоснабжения разрабатываются стадия П – проект (технический проект) и стадия Р – рабочий проект (рабочие чертежи).

Стадия П содержит в себе:

- Пояснительную записку, в которой присутствует такая информация, как сведения о функциональном назначении объекта, состав и характеристика производства, рабочие параметры, способ охлаждения и температурные режимы, оборудование проектируемой холодильной установки, разделы по автоматизации и охране окружающей среды, промышленная безопасность и т.д.

- Принципиальную гидравлическую схему холодильной установки.

- Компоновку оборудования холодильной установки.

- Спецификации оборудования.

Стадия П необходима для прохождения государственной экспертизы.

Рабочие чертежи разрабатывают на стадии Р в соответствии с утверждённым техническим проектом. При разработке уточняются и детализируются принятые на стадии П решения в той степени, какая требуется для проведения строительно-монтажных работ.

В стадии Р содержатся окончательные спецификации оборудования, изделий и материалов. В комплекте чертежей должны присутствовать: гидравлическая схема, планы и разрезы машинного отделения, наружных площадок и производственного корпуса с расположением основного и вспомогательного оборудования, трассировка трубопроводов. Для изготовления нестандартного оборудования прикладываются эскизы. Также выдаются задания для проектирования смежных разделов.

При проектирование системы холодоснабжения в одну стадию разрабатывается технорабочий проект, являющийся техническим проектом, который совмещён с рабочими чертежами.

К проектированию системы холодоснабжения на вновь строящихся промышленных объектах приступают при наличии разработанных разделов архитектурные решения (АР) и технологические решения (ТХ), из которых можно получить информацию по требуемому выпуску продукции, порядку технологической обработки, грузообороту предприятия, количеству охлаждаемых помещений и технологического оборудования, их температурные режимы, габариты, данные по теплоизоляции и т.п.

При отсутствии проектной документации АР и ТХ, например, на давно работающих предприятиях, разработчики холодоснабжения могут сами на объекте, при взаимодействии с работниками предприятия, определить последовательность действий, которые производятся с сырьём для получения заданного продукта (схема технологического процесса), характеристики потребителей холода, и даже создать 3D модель реально смонтированных технологических трубопроводов.

Холодоснабжение применяется в различных отраслях жизнедеятельности и промышленности, например, в спортивных сооружениях, нефтегазовой и химической промышленности и т.п. Но наибольшее распространение холодильное оборудование получило в пищевой промышленности, в связи с необходимостью хранения скоропортящихся продуктов питания.

Проектирование системы холодоснабжения наземных холодильников

При проектировании холодоснабжения обычных наземных холодильников пищевой промышленности отталкиваются от их классификации по назначению, ёмкости или производительности технологического оборудования холодильной обработки:

По назначению:

- Производственные холодильники

Предназначены для первичной холодильной обработки продуктов питания. Данные холодильники могут быть как в составе пищевого предприятия, так и являться самостоятельным предприятием. Как правило характеризуются большой производительностью оборудования для охлаждения и заморозки при небольшом объёме помещений для хранения.

- Базисные холодильники

Предназначены для долгосрочного хранения продуктов при создании резервов, соответственно имеют большие по вместимости камеры хранения.

- Распределительные холодильники (хладокомбинаты)

Предназначены для равномерного обеспечения населённых пунктов продуктами. Характеризуются большой вместимостью камер и наличием производственных цехов.

- Портовые холодильники

Предназначены для краткосрочного хранения. Характеризуются наличием большого количества операций (грузовые, осмотр, сортировка) и степенью механизации.

- Торговые холодильники

Предназначены для кратковременного хранения продуктов на предприятиях торговли и общественного питания.

По ёмкости и производительности:

- Малые холодильники

До 500 т или 2,5 тыс. м3. Производительность оборудования до 20 т/сут.

- Средние холодильники

До 5000 т или 20 тыс. м3. Производительность оборудования до 100 т/сут.

- Крупные холодильники

Свыше 5000 т или 20 тыс. м3. Производительность оборудования свыше 100 т/сут.

Также существуют транспортные холодильники, которые обеспечивают непрерывность холодильной цепи путём перемещения грузов между стационарными холодильниками; и бытовые холодильники – конечное звено холодовой цепи.

При имеющемся понимании о назначении холодильника и его местоположении производится расчёт строительной площади камер хранения и всего холодильника. За исходные данные принимается вместимость холодильных камер, норма нагрузки, грузовая высота штабелирования, коэффициент использования площади камер.

После определения площадей выбираются строительно-изоляционные конструкции и производится расчёт требуемой толщины теплоизоляционного слоя. Также необходимо учесть необходимость и способы защиты грунта от промерзания для низкотемпературных камер.

Проектирование системы холодоснабжения производственных предприятий

Обычно при проектировании производственных предприятий строительные площади и характеристики ограждающих конструкций разрабатываются архитекторами, строителями и технологами, а проектировщики холодоснабжения получают сведения в качестве исходных данных; но, при необходимости, разработчики ХС должны уметь подсказать или проверить эти исходные данные.

Следующий этап проектирования – тепловой расчёт охлаждаемых помещений (аппаратов), также называемый калорическим. Данные о теплопритоках могут являться исходными, так как их могут предоставить разработчики технологии или непосредственно технологи на предприятии, но чаще всего тепловой расчёт производят проектировщики холодоснабжения. Этот расчёт необходим для установки холодильного оборудования, которое способно поддерживать стабильный температурный режим охлаждаемых помещений (аппаратов). Рассчитанное оборудование по своей производительности не должно быть меньше, чем величина тепла, поступающего в охлаждаемое помещение (аппарат).

Теплоприток в камеру состоит из следующих составляющих:

- Теплопритоки, поступающие через ограждающие конструкции камеры под действием разности температур, и действия солнечной радиации.

Данный расчёт может скорректировать выбор толщины теплоизоляции, расположение камеры внутри предприятия относительно смежных помещений или улицы. Также следует учитывать герметизаторы проёмов и тепловые завесы для помещений.

- Теплопритоки от грузов при их холодильной обработке и от выделения теплоты при совершении реакций.

Все продукты имеют разные теплофизические характеристики и поступают в охлаждаемые помещения с различными начальными температурами, которые могут не всегда соответствовать схеме технологического процесса.

- Теплопритоки от воздуха, поступающего в охлаждаемое помещение при вентиляции.

В некоторых холодильных камерах требуется поддерживать определённый воздухообмен, который влияет на нормальные условия хранения продукта или нахождения там людей. Воздух в камеру может подаваться либо охлаждённым, либо с наружной температурой. Данный вопрос прорабатывается разработчиками холодоснабжения с разработчиками вентиляции.

- Теплопритоки эксплуатационные, включающие в себя теплоту от людей, осветительных приборов, электродвигателей и т.п.

Проектирование камер с технологическим оборудованием

При проектировании камер с технологическим оборудованием следует, во взаимодействии с технологами, получить необходимую информацию по характеристикам установленного оборудования и наличию операторов оборудования.

Расчёт теплопритоков производится для каждого охлаждаемого помещения отдельно. Необходимо учитывать неравномерность выпуска продукции и величину загрузки помещений (аппаратов).

Итоговым результатом теплового расчёта является нахождение требуемой производительности охлаждающих приборов охлаждаемых помещений (аппаратов) и расчёт холодопроизводительности оборудования машинного отделения, для поддержания заданных температурных режимов в потребителях холода на предприятии.

По результатам теплового расчёта, полученных данных о требуемых температурных режимах и месте расположения холодильника приступают непосредственно к проектированию холодильной системы.

Выбирается способ холодоснабжения: централизованный и децентрализованный

- Децентрализованный – способ, при котором для каждого отдельного потребителя холода (или небольшой группы) проектируется индивидуальная холодильная машина. Такой способ обычно применяется на предприятиях торговли и общественного питания, и небольших складах. Характерен малой производительностью и большим количеством унифицированного несложного оборудования. Требует небольших затрат и меньших навыков обслуживающего персонала.

- Централизованный – способ, при котором все потребители холода снабжаются от общей холодильной установки. В основном применяется на средних и крупных промышленных предприятиях. Позволяет обеспечивать стабильность работы и улучшать энергетические показатели, но требует более глубоких знаний и навыков обслуживающего персонала.

Далее определяются рабочие температурные режимы, способ охлаждения и рабочие вещества.

По способу охлаждения холодильные системы принципиально можно разделить на два вида: система с непосредственным охлаждение и с промежуточным.

Системы с непосредственным охлаждением – это системы, в которых рабочее вещество холодильной установки (хладагент) поступает в охлаждающие приборы охлаждаемых помещений (аппаратов).

Системы с промежуточным охлаждением – это системы, в которых хладагент, находящийся вне пространства охлаждаемых помещений (аппаратов) охлаждает хладоноситель, который поступает в охлаждающие приборы охлаждаемых помещений (аппаратов).

Температурные режимы работы холодильной установки зависят от требуемых для потребителей холода температур, от выбранной системы охлаждения, и от способа отвода теплоты конденсации рабочего вещества.

Более эффективный способ охлаждения – непосредственный. Кипящий в охлаждающих приборах хладагент гораздо лучше отводит тепло, чем циркулирующий через приборы хладоноситель; также при данном способе холодильная установка работает с меньшей разницей давлений, чем установка с промежуточным хладоносителем, так как не требуется поддержание более низкой температуры хладагента для охлаждения хладоносителя до требуемого температурного уровня потребителей холода.

Но так как на промышленных предприятиях проектируется большое число охлаждаемых помещений с большим количеством холодопотребляющего технологического оборудования, трубопроводы хладагента становятся достаточно разветвлёнными. Это приводит к большому объёму заправки дорогостоящего хладагента и увеличению основного и вспомогательного оборудования холодильной установки – это является основным минусом систем с непосредственным охлаждением.

Важным разделением для систем с непосредственным охлаждением является деление на системы с подачей хладагента к приборам охлаждения за счёт разницы давлений, создаваемых холодильным компрессором, и подача хладагента насосами.

Подача за счёт разницы давлений проще и не требует дополнительного оборудования, но имеет минусы в виде энергетических потерь и неравномерной подачи хладагента в приборы охлаждения при разветвлённых системах, характерных для крупных предприятий, что в свою очередь ведёт к нестабильному поддержанию температурных режимов.

Насосная подача требует больших затрат на оборудование, такое как насосы хладагента, емкостное оборудование и т.п., но гарантировано обеспечивает равномерную подачу хладагента ко всем потребителям холода.

В системах с промежуточным охлаждением чаще всего используется безопасный и относительно недорогой хладоноситель, на который не распространяются требования правил безопасности, распространяемые на хладагенты. Минусами систем с хладоносителями считаются свойства вещества по сравнению с хладагентами, из-за чего требуется установка больших камерных приборов охлаждения; установка дополнительного оборудования, такого как испарители хладагент/хладоноситель, насосы хладоносителя, расширительные баки и т.п., также для хладоносителя применяются трубы больших диаметров. Для низкотемпературных помещений использовать хладоноситель не целесообразно, такие случаи индивидуальны и достаточно редки.

Выбор рабочих веществ холодильных машин

Рабочие вещества холодильных машин, с помощь которых совершается холодильный цикл, называются холодильными агентами (хладагентами). В холодильной технике хладагенты принято обозначать буквой “R” с цифрами.

При выборе рабочих веществ систем холодоснабжения руководствуются их термодинамическими, теплофизическими и физико-химическими свойствами, доступностью, руководствами по безопасности.

Основными рабочими веществами являются:

- Хладоны (фреоны)

Это химические соединения на основе углеводородов, которых достаточно большое количество. Чаще всего встречаются такие вещества как R507, R404, R134, R22.

Холодильные установки на фреоне наиболее просты и знакомы обслуживающему персоналу. К малым фреоновым холодильным установкам не применяются особые требования промышленной безопасности. Простота и безопасность привели к наибольшему распространению фреоновых систем, но из-за постепенного отказа от существующих фреонов и создания новых, соответственно и выпуску нового холодильного оборудования под эти фреоны, у эксплуатирующего персонала могут возникнуть трудности с заменой элементов и, например, дозаправкой хладагента в систему.

На крупных предприятиях фреон применяется не часто из-за текучести. Он проникает через мельчайшие неплотности, что приводит к необходимости дозаправки системы при высокой стоимости вещества.

- Диоксид углерода (R744)

В холодоснабжении применяется в двух разных типах систем:

Транскритические системы – системы, в которых рабочим веществом является только диоксид углерода, в процессе холодильного цикла проходящий свою критическую точку.

Из-за высоких рабочих давлений, более сложной схемы и большей стоимости всех компонентов такие системы не получили особого распространения. Применяется в основном там, где из-за соображений охраны окружающей среды решено отказываться от фреонов, также не целесообразно применять в регионах с тёплым климатом, опять же из-за высоких давлений в системе, возникающих при высоких температурах окружающей среды.

Из положительных особенностей систем, работающих на диоксиде углерода, следует отметить возможность рекуперации большого количества тепла на производственно-хозяйственные нужды.

Субкритические системы – системы, которые при работе в холодильном цикле не достигают своей критической точки. По принципу работы субкритические системы с диоксидом углерода не отличаются от систем с другими хладагентами.

В основном применяются в нижней ветви каскада каскадных холодильных установок, работающих с аммиаком в верхней ветви. Используются на предприятиях, где требуется обеспечить холодом большое количество морозильных камер и технологического оборудования для заморозки. Наиболее распространённый диапазон применения температур минус 35 – минус 45 °C.

Аммиачные холодильные установки

- Аммиак (R717)

Аммиак является токсичным и пожароопасным газом. Аммиачные холодильные установки относятся к химически опасным производственным объектам и требуют регистрации в органах Ростехнадзора. Наличие аммиачной холодильной установки на предприятии требует создания развитой службы эксплуатации. Из-за особенностей связанных с обеспечением безопасной эксплуатации, установки с аммиаком обычно не проектируются на малых предприятиях.

Несмотря на минусы из-за требуемых усилий по обеспечению безопасности, по своим характеристикам аммиак является лучшим из распространённых хладагентов. При одинаковом расходе хладагента аммиак способен на большую холодопроизводительность; при равной производительности аммиачное оборудование меньше, а соответственно и дешевле оборудования на фреонах и диоксиде углерода. Также благодаря характеристикам аммиака компрессоры и насосы потребляют существенно меньше электроэнергии. Также аммиачные установки позволяют использовать достаточно большое количество теплоты для рекуперации.

На промышленных предприятиях помимо работников занятых непосредственно в получении продукта, который является основным видом деятельности предприятия, например технологи и операторы технологических линий, всегда существуют и сотрудники инженерных служб, такие как электрики, механики и т.д., поэтому наличие службы эксплуатации холодильной установки как таковой минусом не является, а наоборот позволяет быть уверенным в том, что оборудование в исправном состоянии и обеспечивает требуемые режимы, или может быть отремонтировано в кратчайшие сроки. На не аммиачных установках чаще всего служба эксплуатации отсутствует, а сервисом занимаются сторонние организации, выезжающие по заявке. Это может стать причиной перебоев в работе оборудования.

Вывод по результатам анализа систем холодоснабжения, способа охлаждения, рабочих температур и веществ таков:

Для малых складов и предприятий торговли и общественного питания целесообразно использовать фреоновые централизованные холодильные установки со способом подачи рабочего вещества в приборы охлаждения под разностью давлений. Этот вариант не дорогой по стоимости, хорошо изучен сервисными организациями и обеспечит необходимую безопасность и режимы работы оборудования.

Для средних и крупных предприятий лучшим решением будет аммиачная холодильная система с непосредственным охлаждением и насосным способом подачи хладагента.

Данное решение позволит добиться заданных температурных режимов в разветвленной сети потребителей холода при лучших энергетических показателях.

При необходимости создавать условия для вентиляции и кондиционирования, удачным решением будет добавить к системе непосредственного охлаждения ещё и промежуточный хладоноситель или же, если потребители холода не требуют низких температур, проектировать установку только с промежуточным хладоносителем.

Выбор цикла холодильной машины

Далее при проектировании выбирается цикл холодильной машины. Циклы бывают:

- Одноступенчатые

- Многоступенчатые

- Каскадные

Одноступенчатые холодильные машины более распространены в связи с тем, что получение низких температур, для которых эффективнее будет использование многоступенчатых и каскадных машин, часто не требуется. Системы на базе одноступенчатых холодильных машин требуют меньшего количества оборудования, занимают меньше места и более простые в эксплуатации и ремонте.

Многоступенчатые холодильные машины применяются для получения температур ниже минус 30 °С с большей энергетической эффективностью, нежели у одноступенчатых машин. Чаще используются двухступенчатые машины, а применение трёх и более ступеней крайне редко и представляет больше научный интерес.

Каскадные холодильные машины в малых холодильных установках нашли своё применение, например, в узкоспециализированном лабораторном оборудовании. Машины, работающие по каскадному циклу, применяются в испытательных камерах, в которых испытательные образцы исследуют при охлаждении их до температур минус 70 °С и ниже.

На крупных пищевых предприятиях каскадный цикл чаще всего применяется для холодоснабжения технологического оборудования с температурным режимом порядка минус 40 °С.

Крайне удачным решением является проектирование каскадных установок аммиак/диоксид углерода. В таких установках можно реализовать положительные стороны одного и второго хладагентов.

После окончательного выбора цикла работы, проектировщики начинают разрабатывать схемные решения и подбирать основное и вспомогательное оборудование.

Холодильные установки крупных предприятий

Так как холодильные установки крупных предприятий условно можно разделить на две части: машинное отделение и производственный корпус. Проектирование одной проектной организацией может вестись как обеих частей, так каждой части отдельно.

К оборудованию машинных отделений относится большая часть оборудования холодильной установки. Граница проектирования определяется по месту выхода технологических трубопроводов за пределы машинного отделения в производственный корпус к охлаждающим устройствам.

Подбирая оборудование, проектировщики учитывают возможность расширения предприятия, его максимальную и минимальную загрузки; также требуется учитывать необходимость резервирования оборудования на случай ремонта.

При создании компоновки машинных и аппаратных отделений, и наружных площадок, учитываются требования нормативной документации по расстановке оборудования с соблюдением необходимых расстояний, требования по наличию дверей, лестниц, легкосбрасываемых конструкций. Разрабатываются площадки обслуживания оборудования, позволяющие удобно эксплуатировать устройства, находящиеся выше уровня пола.

Холодопотребляющее оборудование

К оборудованию производственного корпуса относится холодопотребляющее оборудование, устанавливаемое в охлаждаемых помещениях или технологическое оборудование цехов, в которых по технологическому процессу происходит охлаждение или замораживание продукта.

Проектирование производственных корпусов

При проектировании производственных корпусов уделяют внимание размещению аппаратов, которые должны обеспечивать правильное распределение охлаждаемого воздуха внутри помещений. Также оборудование не должно мешать проведению погрузочно-разгрузочных работ и людям, работающим в помещениях.

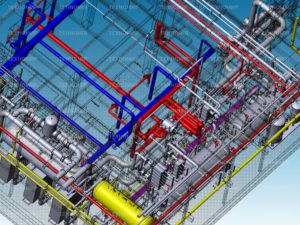

Проектирование системы трубопроводов

В дополнении к оборудованию, при проектировании производственных корпусов, важной частью является проектирование системы трубопроводов. От трассировки трубопроводов хладагента и хладоносителя зависит соблюдение требуемых температурных режимов без потери энергетических показателей. Проектировщики стараются сократить длину трубопроводов, чтобы уменьшить объём веществ во всей системе, так как это существенно влияет на размер оборудования в машинном отделении. Также следует учитывать то, что в производственных корпусах своё оборудование и трубопроводы размещают проектировщики других разделов, а так как на трубопроводах холодоснабжения устанавливается большое количество запорно-регулирующей арматуры, приходится особенно следить за прокладкой трубопроводов в удобных для эксплуатации местах.

На последнем этапе проектирования разрабатываются чертежи с узлами обвязки оборудования технологическими трубопроводами и выпускаются спецификации.

Рабочие чертежи обвязки оборудования должны учитывать удобство монтажа и последующей эксплуатации.

При создании спецификаций изделий и материалов в проекте должны применяться изделия и материалы, которые отвечают требованиям безопасности, то есть разрешены для работы в холодоснабжении и с определенными средами; также следует применять наиболее унифицированные, доступные и передовые достижения науки и техники.

Вся проектная документация разрабатывается в полном соответствии с нормами действующего законодательства. Профессионализм наших инженеров и монтажников обеспечит правильную и безопасную эксплуатацию холодильного оборудования.

Почему проектирование системы холодоснабжения и реализацию объекта нужно доверить нам?

Реализация проекта «Под ключ»

Реализация проекта «Под ключ»Комплексный подход от проекта до запуска и обслуживания объекта

Собственное проектное бюро

Собственное проектное бюроВ штате компании 23 высококвалифицированных проектировщика

Допуск к опасным объектам

Допуск к опасным объектамСотрудники компании имеют доступ к работе с опасными объектами

Работа с крупными объектами

Работа с крупными объектамиУчастие в реализации крупнейших и стратегических важных проектов России

Прямые поставки оборудования

Прямые поставки оборудованияПрямые поставки оборудования с завода производителя без наценок

Профессиональный монтаж

Профессиональный монтажИнженерно-технические работники компании имеют большой опыт реализации самых сложных объектов

Проектное бюро компании ТЕХНОМИР специализируется на разработке проектно-сметной документации систем холодоснабжения (Проектирование системы холодоснабжения) любой мощности. Если Вы хотите узнать более подробную информацию по проектированию систем холодоснабжения для вашего предприятия свяжитесь с нами по электронной почте по ссылке ниже или позвоните нам по телефону (812) 346-56-66